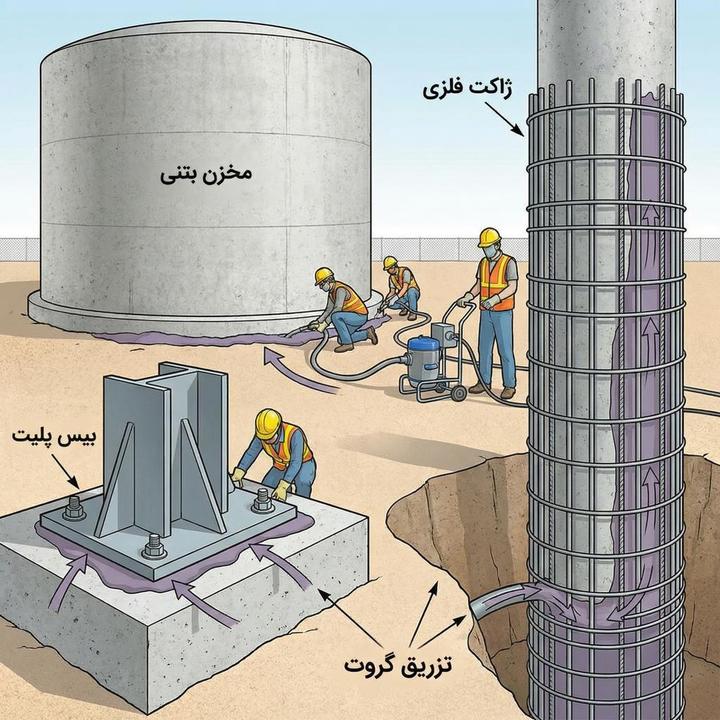

اجرای تزریق گروت در مخازن، بیسپلیت، ژاکت فلزی و تجهیزات صنعتی

در پروژههای صنعتی و ساختمانی، تزریق گروت یکی از روشهای کلیدی برای ایجاد اتصال محکم و پایدار بین اجزای فلزی و فونداسیون بتنی است. این فرآیند به ویژه در نصب و مقاومسازی مخازن ذخیرهسازی، بیسپلیتها (صفحات پایه)، ژاکتهای فلزی و تجهیزات صنعتی مانند توربینها، پمپها و ماشینآلات سنگین کاربرد دارد.

گروت (ملات سیمان یا اپوکسی) فضاهای خالی را پر کرده و بارها را به طور مؤثر منتقل میکند، که این امر پایداری سازه را تضمین میکند. در این مقاله، به بررسی مراحل اجرا، مزایا و روشهای تزریق گروت میپردازیم تا راهنمایی جامعی برای مهندسان و پیمانکاران فراهم شود.

اهمیت تزریق گروت در پروژههای صنعتی

تزریق گروت زیر بیسپلیتهای ژاکتهای فلزی، نقش حیاتی در جلوگیری از لرزش، جابجایی و آسیبهای ناشی از بارهای دینامیکی ایفا میکند. برای مخازن (مانند مخازن نفت، آب یا مواد شیمیایی)، این روش اتصال ایمن پایهها به فونداسیون را فراهم میآورد و از نشتی یا ترکخوردگی جلوگیری میکند.

در بیسپلیتها و ژاکتهای فلزی، گروت سطح صاف و بدون حفره ایجاد میکند که انتقال نیرو را بهینه میسازد. تجهیزات صنعتی نیز با این روش از ارتعاشات محافظت شده و عمر مفیدشان افزایش مییابد. استفاده از گروتهای پیشرفته، مانند محصولات اپوکسی، دوام را در برابر خوردگی و شرایط محیطی سخت بالا میبرد.

مزایای اجرای تزریق گروت

اجرای صحیح تزریق گروت مزایای متعددی به همراه دارد که آن را به گزینهای ایدهآل برای پروژههای صنعتی تبدیل میکند:

انتقال بار مؤثر: گروت فضاهای خالی (voids) را کاملاً پر کرده و بارهای استاتیکی و دینامیکی را از سازه فلزی به بتن منتقل میکند، بدون ایجاد نقاط ضعف.

پایداری و تراز دقیق: سطح صاف و بدون لرزش ایجاد میشود، که برای تجهیزات حساس صنعتی ضروری است.

مقاومت بالا در برابر نیروهای محیطی:

گروتهای اپوکسی در برابر رطوبت، مواد شیمیایی و دماهای بالا مقاوم هستند و از خوردگی ژاکتهای فلزی جلوگیری میکنند.

اجرای سریع و کارآمد: با روشهای تزریقی، زمان نصب کاهش یافته و هزینههای پروژه بهینه میشود. همچنین، انقباض کم گروت، ترکخوردگی را به حداقل میرساند.

بهبود ایمنی: در مخازن و تجهیزات، این روش از جابجایی احتمالی جلوگیری کرده و ریسک حوادث را کاهش میدهد.

روشهای اجرای تزریق گروت

روشهای تزریق گروت بسته به نوع پروژه و دسترسی به فضا متفاوت است. انتخاب روش مناسب بر اساس حجم کار، ابعاد بیسپلیت و تجهیزات موجود تعیین میشود. در ادامه، روشهای رایج را بررسی میکنیم:

روش تزریق | توضیحات | کاربردهای مناسب

ریختن دستی یا هدباکس | گروت سیال از یک سمت قالب ریخته میشود و با شیب مناسب، جریان به سمت مقابل هدایت میگردد. هوا از سوراخهای تعبیهشده خارج میشود. | بیسپلیتهای استاندارد مخازن و تجهیزات کوچک صنعتی.

تزریق با پمپ | گروت با فشار کنترلشده از طریق نازل تزریق میشود؛ ایدهآل برای پر کردن فضاهای محدود و حجم بالا. | ژاکتهای فلزی بزرگ در تجهیزات صنعتی و مخازن حجیم.

تراکمی (گروت خشک) | گروت خشک تحت فشار تراکمی قرار گرفته و با آب مرطوب میشود. | سطوح با دسترسی متوسط، مانند پایههای تجهیزات سنگین.

تزریق موضعی با سرنگ یا لوله انعطافپذیر | برای فضاهای بسیار تنگ، از ابزارهای دقیق استفاده میشود. | تعمیرات ژاکتهای فلزی و بیسپلیتهای آسیبدیده.

استفاده از مخازن متحرک | گروت آماده در مخازن سیار حمل شده و مستقیماً ریخته یا پمپ میشود. | پروژههای میدانی و نصب مخازن در محلهای دورافتاده.

در پروژههای مدرن، از گروتهای اپوکسی به جای دوغاب سنتی سیمان استفاده میشود، زیرا خواص مکانیکی بهتری مانند استحکام فشاری بالا (تا ۱۰۰ مگاپاسکال) و چسبندگی عالی ارائه میدهند. برای تجهیزات صنعتی، روش پمپ توصیه میشود تا پر کردن کامل زیر بیسپلیت تضمین شود.

مراحل گامبهگام اجرای تزریق گروت

اجرای تزریق گروت نیازمند دقت و رعایت استانداردهای فنی است. مراحل زیر بر اساس استانداردهای بینالمللی (مانند ACI و ASTM) تدوین شدهاند:

آمادهسازی سطوح:

سطوح بتن فونداسیون و بیسپلیت را کاملاً تمیز کنید. از گردوغبار، روغن، زنگزدگی یا آلودگیها پاکسازی نمایید. ۲-۳ ساعت قبل از اجرا، سطح را غرقاب کنید و آب اضافی را با دستمال خشک نمایید. لبههای بیسپلیت را با زاویه ۴۵ درجه (۱۵-۲۵ میلیمتر) پخ بزنید تا جریان گروت بهتر شود. سوراخهای خروج هوا (air vents) را در نقاط مناسب تعبیه کنید.

قالببندی: قالبهای ضد نشتی (از چوب، فلز یا پلاستیک) را دور بیسپلیت نصب کنید. جدارهها ۲۵-۵۰ میلیمتر از لبه بیسپلیت فاصله داشته باشند. در یک سمت، سرقالب شیبدار (headbox) بسازید تا تزریق آسان شود.

ارتفاع قالب ۳-۵ میلیمتر بالاتر از بیسپلیت باشد تا گروت کاملاً پر شود.

تراز موقت بیسپلیت: بیسپلیت را با ابزار دقیق (مانند تراز لیزری) تنظیم کنید و با جکهای موقت ثابت نگه دارید. اطمینان حاصل کنید که تراز در تمام جهات حفظ شود.

اختلاط گروت:

از بستههای آکبند گروت استفاده کنید. ابتدا آب را در میکسر بریزید، سپس گروت را اضافه نمایید و به مدت ۳ دقیقه هم بزنید. نسبت آب به گروت بر اساس دستورالعمل محصول (PDS)، رطوبت محیط و دما تنظیم شود.

روانی مخلوط را با میز جریان (Flow Table) چک کنید (معمولاً ۲۰۰-۲۵۰ میلیمتر). حداکثر زمان اختلاط و اجرا ۱۵ دقیقه است تا گروت سفت نشود.

تزریق یا ریختن گروت: از سمت مخالف سوراخهای خروج هوا شروع کنید. گروت را به آرامی تزریق نمایید تا هوا به طور کامل خارج شده و voids پر شود. از ویبراتور سبک یا پمپ برای توزیع یکنواخت استفاده کنید.

سطح گروت را تا بالای قالب ادامه دهید تا سرریز شود و از تراکم مناسب اطمینان حاصل گردد.

عملآوری و کیورینگ:

بلافاصله پس از اجرا، سطح را با گونی مرطوب، پلاستیک یا آبپاشی مرطوب نگه دارید (حداقل ۷ روز). دمای محیط را بین ۵-۳۵ درجه سانتیگراد کنترل کنید. پس از ۲۴-۴۸ ساعت، قالبها را بردارید و سطوح را بررسی کنید.

نکات کلیدی و توصیهها

کنترل کیفیت: پیش از اجرا، تستهای آزمایشگاهی روی گروت انجام دهید (مانند تست استحکام فشاری). فشار پمپ را پایش کنید و از اضافه کردن سیمان یا ماسه اضافی خودداری نمایید.

ایمنی: از تجهیزات حفاظتی (دستکش، ماسک) استفاده کنید و در فضاهای بسته، تهویه مناسب فراهم آورید.

محصولات پیشنهادی: برای دستیابی به بهترین نتایج، از گروتهای تخصصی مانند Dezomix 4500 (ژل میکروسیلیس) یا Dezocrete R 540 (فوق روانکننده) از محصولات کلینیک بتن ایران بهره ببرید. این مواد با فرمولاسیون پیشرفته، استحکام و دوام بالایی ارائه میدهند.

مشاوره تخصصی:

برای پروژههای پیچیده مانند مخازن صنعتی، با کارشناسان کلینیک بتن ایران تماس بگیرید (تلفن: ۰۲۱-۸۸۰۷۰۱۷۳ یا ۰۲۱-۸۸۵۸۴۹۰۶).

اجرای تزریق گروت نه تنها دوام سازه را افزایش میدهد، بلکه هزینههای نگهداری بلندمدت را کاهش میدهد. اگر به جزئیات بیشتری نیاز دارید یا پروژهای در دست اجرا دارید، خوشحال میشویم راهنمایی کنیم! برای اطلاعات بیشتر، به وبسایت کلینیک بتن ایران مراجعه کنید.

سوالات متداول در مورد اجرای تزریق گروت در مخازن، بیسپلیت، ژاکت فلزی و تجهیزات صنعتی

این سوالات اغلب از سوی مهندسان، پیمانکاران و مدیران پروژه مطرح میشوند و بر پایه استانداردهایی مانند ASTM و ACI تدوین شدهاند. هدف، ارائه راهنمایی عملی برای اجرای ایمن و مؤثر است. اگر سؤال خاصی دارید، با کارشناسان کلینیک بتن ایران تماس بگیرید.

۱. هدف اصلی از تزریق گروت زیر بیسپلیت در ژاکتهای فلزی و مخازن صنعتی چیست؟

تزریق گروت زیر بیسپلیت (صفحه پایه) برای پر کردن فضاهای خالی (voids) بین بتن فونداسیون و اجزای فلزی طراحی شده است. این فرآیند اتصال محکم و یکپارچه ایجاد میکند و بارهای استاتیکی و دینامیکی را به طور یکنواخت از تجهیزات صنعتی، ژاکتهای فلزی یا مخازن به فونداسیون منتقل مینماید.

مزایای کلیدی شامل کاهش ارتعاش، جلوگیری از جابجایی، افزایش اصطکاک و حفظ پایداری ساختاری است. در مخازن صنعتی (مانند مخازن نفت یا شیمیایی)، این روش از نشتی و آسیبهای ناشی از فشارهای محیطی جلوگیری میکند. بدون تزریق مناسب، سطح اتکای مؤثر (EBA) کمتر از ۱۰۰% میشود که ریسک شکست سازه را افزایش میدهد.

۲. چه نوع گروتی برای تزریق در بیسپلیت مخازن و تجهیزات صنعتی مناسب است؟

انتخاب نوع گروت بستگی به شرایط محیطی، بارها و دسترسی دارد. انواع رایج عبارتند از:

گروت سیمانی منبسطشونده:

بر پایه سیمان پرتلند ضدسولفات و افزودنیهایی مانند میکروسیلیس؛ با انبساط حجمی دو مرحلهای (۱۵-۳۰ دقیقه اول و ۱-۲ روز بعد)، ایدهآل برای دماهای ۱۰-۴۰ درجه سانتیگراد. مناسب برای ژاکتهای فلزی و بیسپلیتهای استاندارد در تجهیزات سنگین.

گروت اپوکسی: ترکیب رزین اپوکسی، هاردنر و پودر سیلیس؛ استحکام فشاری بالا (تا ۱۰۰ مگاپاسکال)، گیرش سریع و مقاومت عالی در برابر خوردگی و رطوبت. برای مخازن صنعتی و محیطهای شیمیایی ترجیح داده میشود.

گروتهای فوق روانکننده:

مانند محصولات مبتنی بر پلیکربوکسیلات برای جریان بهتر در فضاهای تنگ.

از اضافه کردن سیمان یا ماسه اضافی به گروت خودداری کنید، زیرا خواص آن را مختل میکند. محصولات پیشنهادی از کلینیک بتن ایران شامل Dezomix 4500 (ژل میکروسیلیس) و Dezocrete R 540 (فوق روانکننده) هستند که برای این کاربردها بهینهسازی شدهاند.

۳. مراحل اجرای تزریق گروت در پروژههای صنعتی چگونه است؟

اجرای تزریق گروت فرآیندی گامبهگام است که نیاز به دقت دارد. مراحل اصلی بر اساس استانداردهای فنی عبارتند از:

آمادهسازی سطح: بتن فونداسیون و بیسپلیت را از گردوغبار، روغن، زنگزدگی یا آلودگیها تمیز کنید. سطح را ۲-۳ ساعت غرقاب کرده و آب اضافی را خشک نمایید. لبههای بیسپلیت را با زاویه ۴۵ درجه پخ بزنید.

قالببندی:

قالبهای ضد نشتی (چوب، فلز یا پلاستیک) را دور بیسپلیت نصب کنید. در یک سمت، سرقالب (headbox) با شیب مناسب بسازید و سوراخهای خروج هوا تعبیه نمایید. ارتفاع قالب ۲۵-۵۰ میلیمتر بالاتر از بیسپلیت باشد.

تراز و ثابتسازی:

بیسپلیت را با تراز لیزری تنظیم کرده و با جکهای موقت ثابت نگه دارید.

اختلاط گروت: در میکسر تمیز، آب را اول اضافه کنید، سپس گروت را بریزید و ۳ دقیقه هم بزنید. روانی را با میز جریان (Flow Table) چک کنید (۲۰۰-۲۵۰ میلیمتر). نسبت آب به گروت بر اساس دستورالعمل محصول تنظیم شود و حداکثر زمان اختلاط ۱۵ دقیقه باشد.

تزریق گروت:

از سمت مخالف سوراخهای هوا شروع کنید. گروت را با پمپ یا دستی تزریق نمایید تا هوا خارج شده و فضاها کامل پر شود. از ویبراتور سبک برای توزیع یکنواخت استفاده کنید. برای ضخامت بیش از ۸۰ میلیمتر، در لایههای چندگانه (با فاصله ۶ ساعته) اجرا کنید.

عملآوری: سطح را بلافاصله مرطوب نگه دارید (با گونی، پلاستیک یا آبپاشی) به مدت حداقل ۷ روز. دما را بین ۵-۳۵ درجه سانتیگراد کنترل کنید و پس از ۲۴-۴۸ ساعت، قالبها را بردارید.

۴. مشکلات رایج در تزریق گروت زیر بیسپلیت چیست و چگونه حل میشوند؟

مشکلات اجرایی اغلب به دلیل عدم رعایت جزئیات رخ میدهند، اما با کنترل کیفیت قابل حل هستند:

جمعشدگی یا ترکخوردگی: ناشی از انقباض گروت؛ راهحل: استفاده از گروت منبسطشونده و اختلاط سریع. عملآوری مناسب نیز ضروری است.

عدم پرشدگی کامل (حباب هوا):

هواگیری ناکافی؛ راهحل: تزریق از یک سمت و اطمینان از خروج هوا از سوراخهای مقابل. از پمپ با فشار کنترلشده استفاده کنید.

گیرش یا سفت شدن زودهنگام: دمای پایین یا رطوبت نامناسب؛ راهحل: انتخاب گروت ضدسولفات و کنترل دما. در دماهای بالا، از افزودنیهای دیرگیر بهره ببرید.

نشتی از قالب یا ویسکوزیته نامناسب: قالب ضعیف یا اختلاط نادرست؛ راهحل: قالببندی محکم و تست روانی پیش از اجرا.

برای جلوگیری، تستهای آزمایشگاهی (مانند استحکام فشاری) پیش از اجرا انجام دهید و از ابزارهای دقیق مانند پمپ تزریق استفاده نمایید.

۵. نکات کلیدی و ایمنی در اجرای تزریق گروت برای تجهیزات صنعتی چیست؟

کنترل کیفیت: همیشه از بستههای آکبند استفاده کنید و EBA را پس از اجرا بررسی نمایید (هدف ۱۰۰%). ابزارهایی مانند دریل، پمپ و ویبراتور ضروری هستند.

زمانبندی: گروت را بلافاصله پس از اختلاط مصرف کنید و حداقل ۶ ساعت برای گیرش کامل صبر کنید قبل از بارگذاری.

ایمنی: از تجهیزات حفاظتی (ماسک، دستکش، عینک) استفاده کنید، به ویژه در فضاهای بسته تهویه فراهم آورید و از تماس مستقیم با پوست اجتناب نمایید.

کاربرد خاص:

در مخازن صنعتی، تمرکز بر مقاومت شیمیایی گروت باشد. برای ژاکتهای فلزی، روش پمپ برای فضاهای محدود ترجیحی است.

توصیه: در پروژههای بزرگ، از مشاوره متخصصان بهره ببرید. کلینیک بتن ایران با محصولات پیشرفته مانند Dezocrete S 101 (زودگیر پودری) میتواند اجرای بهینه را تضمین کند.

برای جزئیات بیشتر یا مشاوره پروژه، به وبسایت کلینیک بتن ایران مراجعه کنید یا با شماره ۰۲۱-۸۸۰۷۰۱۷۳ تماس بگیرید. اگر سؤال دیگری دارید، خوشحال میشویم کمک کنیم!